【 Profesinės žinios】 Įprastų vidinių skylių paviršiaus apdorojimo metodų santrauka

Yra daug vidinių skylių paviršių apdirbimo būdų, įskaitant gręžimą, gręžimą, gręžimą, šlifavimą, traukimą, šlifavimą, šlifavimą ir valcavimą.

1, gręžimas

Skylių gręžimas kietose ruošinio dalyse naudojant grąžtą vadinamas gręžimu. Gręžimas priklauso grubiam apdirbimui, kurio matmenų tolerancijos lygis yra IT13–IT11, o paviršiaus šiurkštumo vertės yra Ra50–12,5 μM. Gręžimo procesas turi šias charakteristikas:

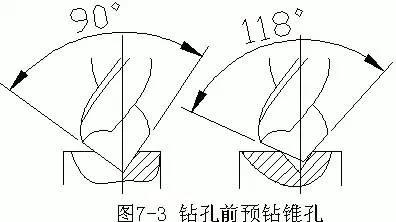

1. Grąžtas linkęs nukrypti. Gręžiant gręžimo staklėmis, nesunku padaryti, kad skylės ašis pasislinktų ir nebūtų tiesi, tačiau diafragma iš esmės nesikeičia; Gręžiant tekinimo staklėmis, nesunku sukelti diafragmos pokyčius, tačiau skylės ašis išlieka tiesi. Todėl prieš gręžiant pirmiausia reikia apdirbti galinį paviršių, o gręžtuvu arba centriniu grąžtu išgręžti kūginę skylę, kad būtų centruojamas grąžtas. Gręžiant mažas ir gilias skylutes, kad būtų išvengta skylės ašies nuokrypių ir nelygybių, gręžiant reikia kuo daugiau naudoti ruošinio sukimosi metodą.

2. Diafragma lengvai padidinama. Dėl nevienodos radialinės jėgos tarp dviejų grąžto pjovimo briaunų gręžimo metu diafragma išsiplės; Pjovimo nuokrypis gręžiant ant horizontalios tekinimo staklės taip pat yra svarbi skylės skersmens padidėjimo priežastis; Be to, radialinis grąžto nutekėjimas taip pat yra diafragmos padidėjimo priežastis.

3. Skylės paviršiaus kokybė prasta. Gręžimo drožlės yra gana plačios ir yra priverstos suktis į spiralę skylės viduje. Ištekėję jie trinasi į skylės sienelę ir subraižo apdirbtą paviršių.

4. Gręžimo metu veikia didelė ašinė jėga. Tai daugiausia sukelia šoninis grąžto kraštas. Todėl, kai gręžimo skersmuo d yra didesnis nei 30 mm, gręžimas paprastai atliekamas dviem etapais. Pirmą kartą išgręžkite (0.5-0.7) d, o antrą kartą gręžkite iki reikiamos diafragmos. Dėl to, kad skersinis peilis antrą kartą nedalyvauja pjovime, galima naudoti didesnį pastūmą, kad būtų pagerinta skylės paviršiaus kokybė ir našumas.

2, besiplečiančios skylės

Skylės išplėtimas yra tolesnis jau išgręžtos skylės apdorojimas naudojant besiplečiantį gręžtuvą, siekiant išplėsti diafragmą, pagerinti tikslumą ir sumažinti paviršiaus šiurkštumo vertes. Matmenų tolerancijos lygis, kurį galima pasiekti išplečiant skylę, yra IT11 ~ IT10, o paviršiaus šiurkštumo vertė yra Ra12,5 ~ 6,3 μm. Pusiau tikslus kiaurymių apdirbimo metodas, dažnai naudojamas kaip išankstinis apdirbimas prieš presuojant, taip pat gali būti naudojamas kaip galutinis skylių apdirbimas mažu tikslumu.

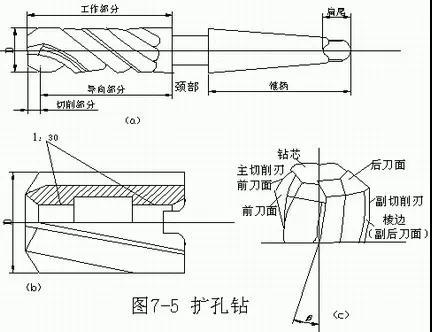

Gręžimo būdas parodytas 7-4 paveikslėlyje, o gręžimo pašalpą (Dd) galite rasti lentelėje. Presavimo grąžto forma skiriasi priklausomai nuo skersmens. Skersmuo yra Φ 10~ Φ 32 yra smailėjantis kotas, kaip parodyta 7-5a paveiksle. skersmuo Φ 25~ Φ 80 yra movos tipo slankiklis, kaip parodyta 7-5b paveiksle.

Gręžtuvo struktūra, palyginti su Fried Dough Twists grąžtu, pasižymi šiomis savybėmis:

1. Geras standumas. Dėl nedidelio atgalinio pjovimo kiekio ir mažesnio drožlių persėjimo grąžto drožlių laikymo griovelis yra negilus ir siauras, o gręžimo šerdies skersmuo yra didesnis, o tai padidina darbinės perforavimo grąžto dalies standumą.

2. Geras nurodymas. Presavimo grąžtas turi 3-4 dantis, o aplink įrankį esančių kraštų skaičius didėja, todėl gaunamas santykinai geresnis kreipiamasis efektas.

3. Skiedros sąlygos geros. Išsiplečiantis grąžtas be skersinio pjovimo briaunos pjovimui, pjovimas yra lengvas ir greitas, galima naudoti didesnes pastūmas, todėl padidėja našumas; Taip pat dėl nedidelio drožlių kiekio drožlių pašalinimas vyksta sklandžiai ir nėra lengva subraižyti apdirbtą paviršių.

Todėl, palyginti su gręžimu, besiplečiančios skylės turi didesnį apdirbimo tikslumą, mažesnes paviršiaus šiurkštumo vertes ir gali tam tikru mastu ištaisyti gręžimo ašies paklaidą. Be to, staklės, tinkamos praplėsti skyles, yra tokios pat kaip ir skylėms gręžti.

3, plitimo skylės

Presavimas yra tikslus skylių apdirbimo metodas, pagrįstas pusiau preciziniu apdirbimu (perplukdymu arba pusiau tikslumu gręžimu). Vyrių skylės matmenų tolerancijos lygis gali siekti IT9 ~ IT6, o paviršiaus šiurkštumo vertė gali siekti Ra3,2 ~ 0.2 μM.

Yra du būdai, kaip pritvirtinti skylę: organinis vyris ir rankinis vyris.

Išplėtimai paprastai skirstomi į dvi formas: mašininius ir rankinius. Kaip parodyta 7-8 paveiksle.

Mašinų išplėtimus galima suskirstyti į du tipus: turinčius kotą (tiesus kotas, kurio skersmuo yra 1-20 mm, ir kūginis kotas, kurio skersmuo yra 10-32 mm, kaip parodyta 7-8a pav. , b ir c) ir su mova (skersmuo 25-80 mm, kaip parodyta 7-8f paveiksluose). Rankinius išplėtimus galima suskirstyti į du tipus: integruotus (kaip parodyta 7-8d pav.) ir reguliuojamus (kaip parodyta 7-8e paveiksle). Plokštimas gali būti naudojamas ne tik cilindrinėms angoms apdoroti, bet ir kūginėms skylėms apdirbti kūginiais plėstuvais (kaip parodyta 7-8g, h paveiksluose).

1. Šarnyro metodas

Ritimo riba yra labai maža. Jei paraštė per didelė, pjovimo temperatūra bus aukšta, dėl to slankiklio skersmuo išsiplės, todėl padidės drožlių ir subraižytas skylės paviršius; Jei paraštė per maža, ant pradinės skylės paliks peilio žymės ir paveiks paviršiaus šiurkštumą. Bendras neapdorotas lankstas yra {{0}},15–0,25 mm, o smulkus lankstas yra 0.05–0,15 mm. Šarnyrai turi būti naudojami mažu pjovimo greičiu, kad būtų išvengta drožlių kaupimosi ir vibracijos. Paprastai šiurkščiavilnių vyrių f=4-10m/min ir smulkaus vyrio f=1.5-5m/min. Mašinos vyrių pastūma gali būti 3-4 kartų didesnė nei gręžimo, paprastai svyruoja nuo 0,5 iki 1,5 mm/r. Siekiant išsklaidyti šilumą, pašalinti drožles, sumažinti trintį, slopinti vibraciją ir sumažinti paviršiaus šiurkštumo reikšmes, perdirbant reikia pasirinkti tinkamus pjovimo skysčius. Emulsija dažniausiai naudojama plieninėms dalims plisti, o žibalas gali būti naudojamas ketaus dalims plisti.

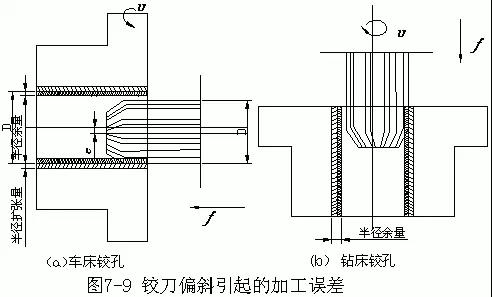

Kaip parodyta 7-9a paveiksle, tekinimo staklėje išplėtimo skyles, jei į galinės kojos įvorę įtaisyto išplėtimo ašis nukrypsta nuo ruošinio sukimosi ašies, diafragma išsiplės. Kaip parodyta 7-9b paveiksle, gręžimo staklėje perforuojant skyles, jei gręžtuvo ašis nukrypsta nuo pradinės skylės ašies, skylėje taip pat gali atsirasti formos klaidų.

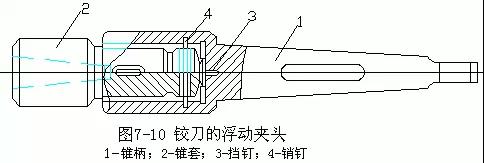

Mašinos plėstuvai ir staklės dažniausiai naudojamos slankiosioms jungtims, kad būtų išvengta skylių išsiplėtimo ar formos klaidų perpjovimo metu. Plūduriuojantis griebtuvas, naudojamas slankiajam ryšiui tarp slankiklio ir staklių veleno, parodytas 7-10 paveikslėlyje. Plaukiojančio griebtuvo kūgio rankena 1 įmontuota į staklių kūginę angą, slankstelio kūgio rankena įtaisyta kūgio įvorėje 2, stabdymo kaištis 3 naudojamas ašinei jėgai atlaikyti, o kaištis 4 gali perduoti sukimo momentą. Dėl didelio tarpo tarp kūgio įvorės 2 uodegos ir didelės skylės, taip pat tarp kaiščio 4 ir mažos skylės, slankiklis yra plūduriuojančioje būsenoje.

2. Vyrių pjovimo proceso charakteristikos

(1) Presavimo tikslumas ir paviršiaus šiurkštumas daugiausia priklauso ne nuo staklių tikslumo, o nuo staklių tikslumo, plunksnos montavimo būdo, apdirbimo pašalpos, pjovimo kiekio ir pjovimo skysčio sąlygų. Pavyzdžiui, tomis pačiomis sąlygomis tikslumas ir paviršiaus šiurkštumas, gaunami gręžiant skyles gręžimo mašinoje ir gręžiant skyles tekinimo staklėje, iš esmės yra vienodi.

(2) Reamer yra tikslaus apdirbimo įrankis su fiksuotu skersmeniu. Gręžimo skyles lengviau užtikrinti matmenų ir formos tikslumą nei tiksliai gręžiant skylutes, be to, našumas didesnis, ypač mažoms ir plonoms skylėms. Tačiau dėl nedidelio vyrių priedo kiekio slankiklis dažnai yra slankioji jungtis, todėl ji negali ištaisyti pradinės skylės ašies nuokrypio. Skylės padėties tikslumą su kitais paviršiais reikia užtikrinti ankstesniais ar vėlesniais procesais.

(3) Plėtimo pritaikymas yra prastas. Tam tikro skersmens plunksnelė gali apdoroti tik vieno skersmens ir dydžio tolerancijos lygio skyles. Jei reikia padidinti skylės skersmens tolerancijos lygį, slankiklį reikia šlifuoti. Vyrių apertūra paprastai yra mažesnė nei Φ 80 mm, dažniausiai naudojama Φ žemiau 40 mm. Žingsnių ir aklinų angų plitimo procesas yra prastas.

4, gręžimo ir tekinimo skylės

Gręžimas – tai tolesnis išgręžtų, išlietų ar sukaltų skylių apdorojimas gręžimo pjaustytuvu. Galima atlikti tekinimo, gręžimo ar frezavimo staklėmis. Gręžimas yra vienas iš dažniausiai naudojamų skylių apdorojimo metodų, kurį galima suskirstyti į grubų gręžimą, pusiau tikslų gręžimą ir tikslų gręžimą. Neapdoroto gręžimo matmenų tolerancijos lygis yra IT13 ~ IT12, o paviršiaus šiurkštumo vertė yra Ra12,5 ~ 6,3 μM; Pusiau tikslaus gręžimo matmenų tolerancijos lygis yra IT10~IT9, o paviršiaus šiurkštumo vertė yra Ra6,3~3,2 μM; Tiksliojo gręžimo matmenų tolerancijos lygis yra IT8 ~ IT7, o paviršiaus šiurkštumo vertė yra Ra1,6 ~ 0,8 μM.

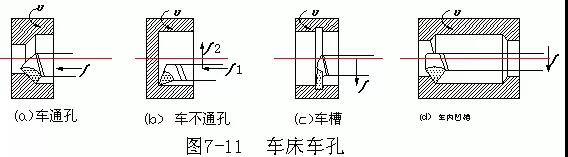

1. Tekinimo staklės skylė

Tekinimo staklės anga parodyta 7-11 paveiksle. Jei skylės neturi skylių arba stačiakampių žingsnių (7-11b pav.), tekinimo įrankis pirmiausia gali atlikti išilginį padavimo judesį. Pjaunant iki skylės galo, tekinimo įrankis gali persijungti į skersinį padavimo judesį prieš apdirbant vidinį galinį paviršių. Tai gali užtikrinti gerą ryšį tarp vidinio galinio paviršiaus ir skylės sienelės. Sukdami vidinės angos griovelį (7-11d pav.), įkiškite tekinimo įrankį į skylę, pirmiausia atlikite šoninį pastūmą, nupjaukite iki reikiamo gylio, o tada atlikite išilginį padavimo judesį.

Tekinimo staklių tekinimo anga yra ruošinio sukimasis ir tekinimo įrankio judėjimas. Skylės dydį galima reguliuoti pagal pjovimo gylį ir tekinimo įrankio važiavimų skaičių, todėl operacija tampa patogesnė.

Tekinimo staklių skylės dažnai naudojamos skylėms apdirbti diskų įvorėse ir mažose kronšteino dalyse.

2. Gręžimo mašinos gręžimo skylės

Yra trys pagrindiniai būdai, kaip gręžti skyles gręžimo mašinoje:

(1) Gręžimo staklės velenas sukasi įrankio juostą ir gręžimo pjoviklį, o darbo stalas varo ruošinį, kad būtų atliktas išilginis padavimo judesys, kaip parodyta 7-12 paveiksle. Šio gręžimo metodo diafragma paprastai yra mažesnė nei apie 120 mm. Paveikslėlyje 7-12a pavaizduotas pakabinamas prailginimo įrankio laikiklis, kurio negalima per ilgai ištiesti, kad būtų išvengta per didelės lenkimo deformacijos. Paprastai jis naudojamas mažesnio gylio skylėms gręžti. Įrankio laikiklis, parodytas 7-12b paveiksle, yra ilgesnis ir naudojamas bendraašių angų sistemoms išgręžti dviejose korpuso sienelėse, kurios yra toli viena nuo kitos. Siekiant padidinti įrankio laikiklio standumą, kitas įrankio laikiklio galas yra atremtas į gręžimo mašinos galinės kolonos kreipiančiosios įvorės lizdą.

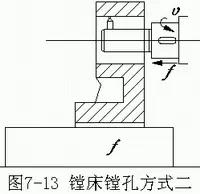

(2) Gręžimo mašinos velenas varo įrankių juostą ir gręžimo pjoviklį, kad sukasi ir atlieka išilginį padavimo judesį, kaip parodyta 7-13 paveiksle. Šis metodas padidina veleno pakabos ilgį ir susilpnina jos standumą, todėl dažniausiai naudojamas tik trumpesnio ilgio skylėms gręžti.

(3) Plokščiasis sukamasis gręžimo staklės diskas verčia gręžimo pjoviklį suktis, o darbastalis varo ruošinį, kad atliktų išilginį padavimo judesį.

Aukščiau nurodyti du gręžimo būdai reikalauja pakoreguoti įrankio galvutės ilgintuvo ilgį, kad būtų užtikrintas diafragmos dydis ir tolerancija, kaip parodyta 7-14 paveiksle. Reikalingi reguliavimai, bandomasis gręžimas, matavimai ir tik kvalifikavus diafragmą galima atlikti formalų gręžimą, kuriam reikalingi aukšti techniniai reikalavimai.

Plokščias sukamasis gręžimo mašinos diskas, parodytas 7-15 paveikslėlyje, gali judėti aukštyn ir žemyn kartu su pagrindine ašies dėže, taip pat gali savarankiškai atlikti sukamąjį judesį. Viduryje esantis radialinis įrankių laikiklis gali atlikti radialinį padavimo judesį arba būti bet kurioje pageidaujamoje padėtyje.

Kaip parodyta 7-16a paveiksle, naudojant radialinį įrankio laikiklį gręžimo įrankiui padėti į ekscentrinę padėtį, galima išgręžti dideles skyles. Φ Šis gręžimo būdas dažniausiai naudojamas didesnėms nei 200 mm skylėms, tačiau skylės neturėtų būti per ilgos. 7-16b paveiksle parodytas vidinio griovelio išgręžimas. Plokščiasis diskas varo gręžimo įrankį, kad jis suktųsi, o radialinis įrankio laikiklis varo gręžimo įrankį, kad atliktų nuolatinį radialinį padavimo judesį. Jei įrankio antgalis ištiestas už įrankio laikiklio galo, skylės galinis paviršius taip pat gali būti išgręžtas.

Gręžimo staklės daugiausia naudojamos didelių ir vidutinių laikiklių ar dėžių atraminėms angoms, vidiniams grioveliams ir galiniams paviršiams išgręžti; Gręžimo staklės taip pat gali būti naudojamos gręžti, plėsti, iškalti, frezuoti griovelius ir frezuoti plokščius paviršius.

3. Frezavimo staklių gręžimas

Horizontalioje frezavimo staklėje skylės gręžiamos taip pat, kaip parodyta 7-12a paveiksle. Gręžimo strypas yra sumontuotas horizontaliosios frezavimo staklės veleno kūgio angoje, kad būtų galima suktis, o ruošinys montuojamas ant darbastalio, kad būtų galima judėti į šoną.

4. Plaukiojantis nuobodus

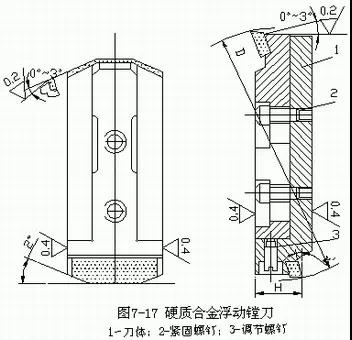

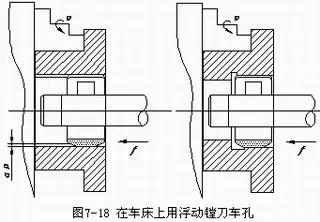

As mentioned above, single edge boring cutters are commonly used for boring holes on lathes, boring machines, and milling machines. In batch or mass production, for larger apertures (>Φ 80 mm gylio ir didelio tikslumo skyles galima tiksliai apdirbti naudojant plaukiojančią gręžimo frezą.

Reguliuojamas slankusis gręžimo blokas parodytas 7-17 paveiksle. Reguliuodami atlaisvinkite du varžtus 2 ir pasukite varžtą 3, kad sureguliuotumėte radialinę įrankių bloko 1 padėtį, kad ji atitiktų gręžtos angos skersmenį ir toleranciją. Slankioji gręžimo freza suka ruošinį ant tekinimo staklių, kaip parodyta paveikslėlyje 7-18. Dirbant įrankio laikiklis tvirtinamas ant kvadratinio įrankio laikiklio, o plaukiojantis gręžimo įrankių blokas įmontuojamas į stačiakampę įrankio laikiklio angą. Jis automatiškai centruojasi, subalansuodamas dviejų kraštų radialinę pjovimo jėgą, taip pašalinant diafragmos paklaidą, kurią sukelia įrankio bloko montavimo ant įrankio laikiklio klaida.

Slankusis gręžimas iš esmės yra tolygus išplėtimui su apdirbimo nuolaidomis, pasiekiamu matmenų tikslumu ir paviršiaus šiurkštumo reikšmėmis, panašiomis į išplitimą. Slankiojo gręžimo pranašumai yra lengvas ir stabilus apdirbimo kokybės užtikrinimas, paprastas valdymas ir didelis našumas. Tačiau pradinės skylės padėties paklaida negali būti ištaisyta, todėl angos padėties tikslumas turėtų būti užtikrintas ankstesniame procese.

5. Gręžimo proceso charakteristikos

Vieno krašto gręžimas su gręžtuvu turi šias charakteristikas:

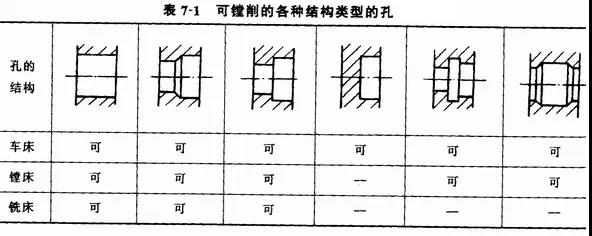

(1) Nuobodu pasižymi dideliu prisitaikymu. Gręžimas gali būti atliekamas gręžiant, liejant ir kaliant skyles. Pasiekiamo matmenų tolerancijos lygių ir paviršiaus šiurkštumo verčių diapazonas yra gana platus; Išskyrus mažo ir gilaus skersmens skyles, įvairaus skersmens ir konstrukcinių tipų skyles galima beveik išgręžti, kaip parodyta lentelėje 7-1.

(2) Gręžimas gali veiksmingai ištaisyti pradinės skylės padėties paklaidą, tačiau dėl to, kad gręžimo strypo skersmuo ribojamas dėl angos, jos standumas paprastai yra prastas, ji linkusi lenkti ir vibruoti. Todėl gręžimo kokybės kontrolė (ypač plonoms skylėms) nėra tokia patogi, kaip plombavimas.

(3) Gręžimo našumas yra mažas. Kadangi norint sumažinti įrankio laikiklio lenkimo deformaciją, norint sumažinti įrankio laikiklio lenkimo deformaciją, norint sumažinti gręžimo įrankį reikia atlikti kelis įrankio praėjimus, o gręžiant skyles gręžimo ir frezavimo staklėse reikia reguliuoti radialinę gręžimo įrankio padėtį ant įrankio laikiklio, yra sudėtingas ir atima daug laiko.

(4) Gręžimas yra plačiai naudojamas įvairių dalių skylių apdirbimui viename gabale ir mažų partijų gamyboje. Masinėje gamyboje reikalingos gręžimo formos kronšteinų ir dėžių guolių angoms išgręžti.

5, traukimo skylės

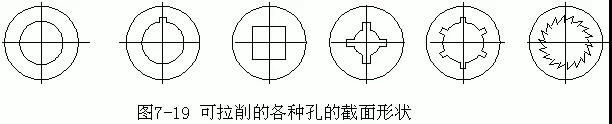

Skylių traukimas yra efektyvus precizinio apdirbimo būdas. Be apvalių skylių sukimo, taip pat galima sukti per įvairių skerspjūvio formų angas ir vidinius griovelius, kaip parodyta paveikslėlyje 7-19. Matmenų tolerancijos lygis, kurį galima pasiekti pravėrus apskritas skyles, yra IT9 ~ IT7, o paviršiaus šiurkštumo vertė yra Ra1,6 ~ 0,4 μM.

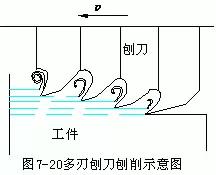

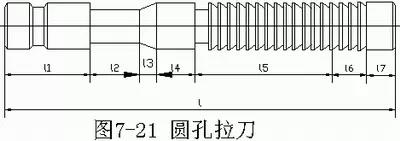

1. Prapjovimas gali būti vertinamas kaip kelių oblių, išdėstytų aukščio tvarka, pjovimas, kaip parodyta 7-20 paveiksle. Apvalios angos angos sandara parodyta 7-21 paveikslėlyje, o įvairių jo dalių funkcijos yra tokios:

Rankena yra dalis, kurioje tekinimo peilis suspaudžia tekinimo staklės peilį.

Kakliuko skersmuo yra mažiausias, o kai pjovimo jėga yra per didelė, čia dažniausiai lūžta, todėl jį lengviau suvirinti ir taisyti.

Pereinamasis kūgis nukreipia įpjovą į apdirbamą skylę.

Priekinė dalis užtikrina sklandų ruošinio perėjimą prie pjovimo dalies, taip pat gali patikrinti, ar anga prieš traukiant yra per maža, kad būtų išvengta žalos, kurią sukelia per didelė pirmojo pjovimo danties apkrova.

Pjovimo dalis apima grubius pjovimo dantis ir smulkius pjovimo dantis, kurie atlieka pagrindinį pjovimo darbą.

Kalibravimo dalis yra kalibravimo dantis, kuris naudojamas apertūrai koreguoti ir skylės sienelei poliruoti. Kai po šlifavimo sumažėja pjovimo danties krašto skersmuo, keli pirmieji kalibravimo dantys paeiliui šlifuojami į pjovimo dantis.

Galinė kreipiamoji dalis neleidžia ruošiniui nusmukti, subraižyti apdirbtą paviršių ir sugadinti pjovimo dantis, kai pjaunamas nuo ruošinio.

Horizontali tekinimo staklės parodytos 7-22 paveiksle. Lova yra su hidraulinės pavaros alyvos cilindru, o dešiniajame stūmoklio koto gale yra tolesnis laikiklis ir peilio spaustukas, skirtas traukikliui palaikyti ir suspausti. Prieš pradedant darbą, segtukas remiamas ant volelio ir segės uodegos laikiklio, o ruošinys įkišamas per kairįjį segės galą. Įrankio laikikliui tiesia linija judant įrankį į kairę, ruošinys prispaudžiamas prie „atramos“, ir įrankis gali užbaigti pjovimo procesą. Linijinis pjovimo įrankio judėjimas yra pagrindinis judesys, o padavimo judesys baigiamas padidinus kiekvieną pjovimo įrankio dantį.

(1) Apvalių skylių pravėrimas parodytas 7-23 paveiksle. Skylės apertūra paprastai yra 8-125 mm, o skylės ilgio ir skersmens santykis paprastai neviršija 5. Tikslaus išankstinio apdirbimo paprastai nereikia prieš traukiant, o ištraukti galima po gręžimo arba grubaus gręžimo. Jei ruošinio galas nėra statmenas skylės ašiai, tada galinį paviršių priglauskite prie tekinimo staklės sferinės poveržlės. Veikiant pjovimo jėgai, ruošinys ir sferinė poveržlė šiek tiek sukasi kartu, todėl skylės ašis automatiškai sureguliuojama taip, kad atitiktų pjaustytuvo ašies kryptį, o tai gali neleisti pjaustytuvui sulūžti.

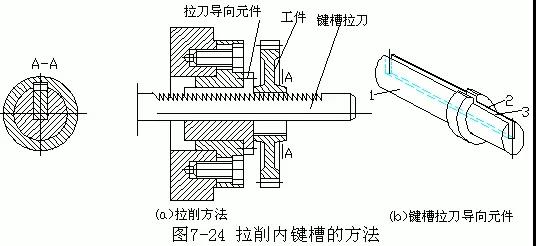

(2) Vidinio rakto griovelio prakišimas parodytas 7-24a paveiksle. Rakto griovelio ištraukiklis yra plokščias su viršutiniais dantimis. Teisingą ruošinio ir pjovimo įrankio padėtį užtikrina kreipiantis elementas. 1-as kreipiamojo elemento cilindras, skirtas angai (7-24b pav.), įkišamas į angos gale esančią angą, 2 cilindras naudojamas ruošiniui įdėti, o griovelis 3 naudojamas angai įdėti.

2. Pravedimo proceso charakteristikos

(1) Prapjovimo metu pjovimo įrankis vienu metu dirba su keliais dantimis, vienu judesiu užbaigdamas grubų ir smulkų apdirbimą, todėl pasiekiamas didelis našumas.

(2) Segtuvas yra fiksuoto dydžio įrankis su kalibruotais dantimis kalibravimui ir poliravimui; Praveržimo mašinoje įdiegta hidraulinė sistema su sklandžia transmisija, mažu pjovimo greičiu (=2-8m/min), plonu pjovimo storiu ir nesikaupia drožlių, todėl prapjovus galima pasiekti aukštą apdorojimo kokybę.

(3) Saugiklių gamyba yra sudėtinga ir brangi, o viena įpjova tinka tik vieno dydžio angai arba rakto grioveliui. Todėl pravedimas daugiausia naudojamas masinei gamybai arba masinei standartizuotų produktų gamybai.

(4) Pravėrimas negali apdoroti žingsnių ir aklinų skylių. Dėl pragręžimo mašinos darbinių charakteristikų, kai kurių sudėtingų dalių, pvz., skylių dėžutės korpuse, angų pravėdinimas netinka.

6, šlifavimo skylės

Šlifavimas yra vienas iš precizinio apdirbimo kiaurymių metodų, kurio matmenų tolerancijos lygis yra IT8 ~ IT6, o paviršiaus šiurkštumo vertės yra Ra0.8~0,4 μM.

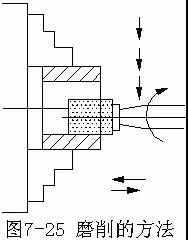

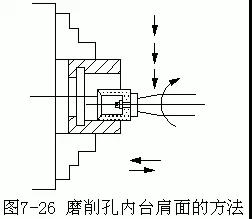

Šlifavimo skyles galima atlikti vidiniu cilindriniu arba universaliu išoriniu cilindriniu šlifuokliu, kaip parodyta 7-25 paveiksle. Naudojant šlifavimo diską su vidiniu įgaubtu kūginiu paviršiumi gale, galima šlifuoti skylę ir pečių paviršių skylės viduje vienu užspaudimu, kaip parodyta 7.26 pav.

Palyginti su išorinio apskritimo šlifavimu, šlifavimo skylės turi šiuos trūkumus:

(1) Šlifavimo angų paviršiaus šiurkštumo vertė paprastai yra šiek tiek didesnė nei išorinio apskritimo šlifavimo, nes dažniausiai naudojamos vidinio apskritimo šlifavimo galvutės greitis paprastai neviršija 20000 r/min, o šlifavimo disko skersmuo yra mažas, todėl jo apskritimo greičiui sunku pasiekti 35-50m/s išorinio apskritimo šlifavimo.

(2) Šlifavimo tikslumo valdymas nėra toks patogus kaip cilindrinis šlifavimas. Kadangi šlifavimo disko ir ruošinio sąlyčio plotas yra didelis, susidaro daug šilumos, blogos aušinimo sąlygos, o ruošinys gali nudegti; Ypač kai šlifavimo disko velenas yra plonas ir silpnas, jis linkęs deformuotis ir sukelti vidines kūgines klaidas. Todėl būtina sumažinti šlifavimo gylį ir padidinti poliravimo judesių skaičių.

(3) Mažas našumas. Kadangi šlifavimo disko skersmuo yra mažas, jis greitai susidėvi; Be to, aušinimo skysčiu nėra lengva nuplauti drožles, o šlifavimo diskas gali užsikimšti, todėl jį reikia dažnai taisyti ar keisti, kad pailgėtų pagalbinis laikas. Be to, šlifavimo gylio sumažėjimas ir poliravimo dažnio padidėjimas neišvengiamai paveiks našumą. Todėl skylių šlifavimas daugiausia naudojamas tiksliai apdirbant didelio tikslumo skyles, kurios nėra tinkamos arba negali būti gręžiamos, gręžiamos ir pragręžiamos, taip pat grūdintos skylės.

7,孔的精密加工

1.精细镗孔

精细镗与镗孔方法基本相同,由于最初是使用金刚石作镗刀,睐以又称镳.料为有色金属合金和铸铁的套筒零件孔的终加工,或作为珩磨和滚压前的预加工.精细镗孔可获得精度高和表面质量好的孔,其加工的经加工的经济羍, IT值为Ra0.4~0. 05 μm.

目前普遍采用硬质合金YT30,YT15,YG3X或人工合成金刚石和立方氮化硼作为畮化硼作为了达到高精度与较小的表面粗糙度值,减少切削变形对加工质量的影响,采用回转精度高,刚度大的金刚镗床,并选择切削速度较高{}m铸铁为1{ 0 m/min精细镗孔的尺寸控制,采用微调镗刀头,图7-27所示的是一种带游标刻孔的尺刻度盘夹有可转位刀片5,刀杆4上有精密的小螺距螺纹,刻度盘3的螺母与刀杆4组成精密的丝杠螺母副.的丝杠螺母副.微调时,姀距咼崀螤松度盘3,因刀杆4用键9导向,因此刀杆只能作直线移动,从而实现微调,最后将夹紧螺钉锁紧.这种微调镗刀的微调镗刀的微调镗刀的徻序.

2.珩磨

珩磨是用油石条进行孔加工的一种高效率的光整加工方法, 需要在磨削描盁在磨削描.磨的加工精度高,珩磨后尺寸公差等级为IT7~IT6,表面粗糙度值为Ra0,2~0,05 μm.

珩磨的应用范围很广,可加工铸铁件,淬硬和不淬硬的钢件以及青铜等, 但不青铜等,但严塑性金属.珩磨加工的孔径为Φ5~Φ500mm, 也可加工L/D >10的深孔,因此广泛应用于加工发动机的汽缸,液压装置的油缸以及宄种的.

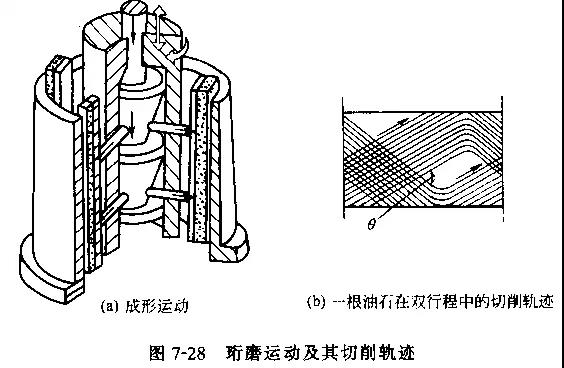

Šlifavimas yra mažo greičio didelio ploto kontaktinio šlifavimo procesas, kuris iš esmės yra toks pat kaip šlifavimo principas. Šlifavimo įrankis, naudojamas šlifavimui, yra šlifavimo galvutė, sudaryta iš kelių smulkiagrūdžių aliejinių akmenų. Šlifavimo metu šlifavimo galvutės alyvos akmuo juda trijų tipų: sukamasis judesys, slenkamasis tiesinis judėjimas ir radialinis judesys veikiant slėgiui, kaip parodyta 7-28a paveiksle. Sukimasis ir linijinis judesys atgal yra pagrindiniai šlifavimo judesiai, o šių dviejų judesių derinys sukelia abrazyvinių dalelių pjovimo trajektorijas ant alyvos akmens skylės vidiniame paviršiuje susikertančius ir nesikartojančius raštus, kaip parodyta paveikslėlyje {{ 4}}b. Radialinis slėgio judėjimas yra alyvos akmenų padavimo judėjimas, ir kuo didesnis slėgis, tuo didesnis padavimo greitis.

Šlifavimo metu alyvos akmens ir skylės sienelės sąlyčio plotas yra didelis, o pjovime dalyvauja daug abrazyvinių dalelių. Todėl kiekvienai abrazyvinei dalelei taikoma pjovimo jėga yra labai maža (vertikali abrazyvinių dalelių apkrova yra tik 1/50 ~ 1/100 šlifavimo), šlifavimo pjovimo greitis yra mažas (paprastai mažesnis nei 100 m/min. 1/30 ~ 1/100 įprasto šlifavimo), o šlifavimo metu naudojamas didelis kiekis aušinimo skysčio. Todėl šlifavimo proceso metu susidaro mažiau šilumos, o skylės paviršius nėra lengvai sudeginamas, be to, apdirbimo deformacinis sluoksnis yra ypač plonas, todėl apdirbant galima pasiekti aukštą matmenų tikslumą, formos tikslumą ir paviršiaus kokybę. skylė.

Siekiant užtikrinti vienodą alyvos akmens ir skylės paviršiaus kontaktą bei pašalinti mažas ir vienodas apdirbimo nuolaidas, šlifavimo galvutė turi nedidelį plūduriavimą ruošinio atžvilgiu. Šlifavimo galvutė yra prijungta prie staklių veleno plūduriuojančiu būdu, todėl šlifavimas negali pakoreguoti padėties tikslumo ir skylės tiesumo. Prieš šlifuojant turi būti užtikrintas skylės padėties tikslumas ir tiesumas.

3. Šlifavimas

Šlifavimas taip pat yra dažniausiai naudojamas skylių apdailos būdas, kurį reikia atlikti tiksliai išgręžus, vyriais ar šlifavimu. Po šlifavimo skylės matmenų tolerancijos lygis gali būti padidintas iki IT6 ~ IT5, o paviršiaus šiurkštumo vertė yra Ra0,1~0,008 μm. Atitinkamai didėja ir skylės apvalumas bei cilindriškumas.

Šlifavimo įrankių medžiagos, šlifavimo medžiagos ir šlifavimo priedai, naudojami šlifuojant skyles, yra panašūs į tuos, kurie naudojami išoriniams apskritimams šlifuoti.

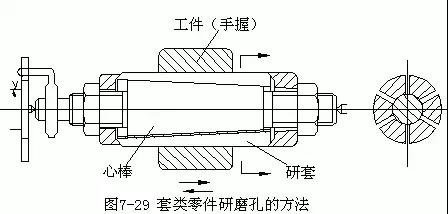

Movos dalies angos šlifavimo būdas parodytas 7-29 paveikslėlyje. Paveikslėlyje esantis šlifavimo įrankis yra reguliuojamas šlifavimo strypas, kurį sudaro kūginis centrinis strypas ir šlifavimo įvorė. Pasukite veržles abiejuose galuose, kad sureguliuotumėte skersmenį tam tikrame diapazone. Grioveliai ir įpjovos ant šlifavimo įvorės yra sukurti taip, kad reguliavimo metu tolygiai atsidarytų arba susitrauktų ir gali laikyti abrazyvą.

Vieno gabalo gamybai dažnai naudojami fiksuoti šlifavimo strypai. Grioveliais turintis šlifavimo strypas (kaip parodyta 7-30a paveiksle) palengvina grubaus šlifavimo šlifavimo medžiagos laikymą; Tiksliam šlifavimui dažniausiai naudojami lygūs šlifavimo strypai (kaip parodyta 7-30b paveiksle).

Prieš šlifuodami uždėkite ruošinį, įstatykite šlifavimo strypą ant tekinimo staklių, užtepkite šlifavimo priemonę, sureguliuokite šlifavimo strypo skersmenį, kad ruošinys būtų tinkamai spaudžiamas, tada tęskite šlifavimą. Šlifavimo metu šlifavimo strypas sukasi, o ruošinys laikomas pirmyn ir atgal ranka.

Šlifuojant dideles skyles korpuso ar cilindro dalyse, jas galima atlikti gręžimo staklėmis arba modifikuota paprasta įranga. Šlifavimo strypas sukasi ir juda ašine kryptimi vienu metu, tačiau jis turi būti plūduriuojantis, prijungtas prie mašinos veleno. Priešingu atveju, kai šlifavimo strypo ašis nukrypsta nuo skylės ašies, tai sukels skylės formos paklaidą.

Aštuonios besisukančios vidinės skylės

Tikrasis valcavimo būdu apdorotų dalių presavimo kiekis yra labai mažas ir priklauso nuo apdirbimo paviršiaus savaiminio apdirbimo padėties, o tai gali sumažinti dalių paviršiaus šiurkštumą ir pagerinti matmenų tikslumą. Tačiau detalių formos nuokrypis ženkliai nepagerės. Todėl valcavimo būdu apdorotų dalių tikslumas daugiausia priklauso nuo išankstinio apdorojimo (tekinimo) tikslumo ir paviršiaus šiurkštumo prieš valcavimą. Valcavimo apdorojimas yra apdorojimas be drožlių ir be šildymo reiškinio. Galutinis dydis yra suformuotas, o apdorojimo dydį lengva valdyti. Valcuotų dalių paviršinis sluoksnis sukuria liekamąjį gniuždymo įtempį ir šaltą sukietėjimą, o tai gali pagerinti dalių atsparumą nuovargiui ir padidinti gamybos efektyvumą. Tačiau riedėjimo įrankius reikia pasigaminti.

Valcavimo apdirbimo paviršiaus kokybė turi tokį poveikį ruošinio veikimui:

① Poveikis atsparumui dilimui. Paviršiaus šiurkštumas turi didelės įtakos pradiniam trinties porų susidėvėjimui, tačiau nėra taip, kad kuo mažesnis šiurkštumas, tuo jis atsparesnis dilimui. Tam tikromis darbo sąlygomis trinties poros paviršiuje visada yra optimali parametro vertė, kuri yra maždaug 0.32-1.25, μM.

② Poveikis nuovargio stiprumui. Veikiant kintamoms apkrovoms, ruošinio paviršiaus nelygumai ir defektai gali lengvai sukelti įtempių koncentraciją ir nuovargio įtrūkimus, dėl kurių atsiranda nuovargio gedimas. Kai kurioms svarbioms dalims, turinčioms kintamą apkrovą, pvz., alkūninio veleno alkūninio veleno ir kakliuko sankryžoje, reikia atlikti apdailos apdirbimą, siekiant sumažinti paviršiaus šiurkštumą ir pagerinti atsparumą nuovargiui.

③ Poveikis atsparumui korozijai. Kuo šiurkštesnis ruošinio paviršius, tuo lengviau kaupiasi ėsdinančios medžiagos; Kuo gilesnis slėnis, tuo stipresnė infiltracija ir korozija. Todėl sumažinus dalių paviršiaus šiurkštumo vertę, galima pagerinti jų atsparumą korozijai.

④ Poveikis montavimo savybėms. Šiurkštūs tvirtinimo paviršiai gali padidinti jungiamosios detalės tarpą, pakeisti tvirtinimo savybes, sumažinti tvirtinimo tikslumą ir standumą bei turėti įtakos glotnumui ir veikimo patikimumui susidėvėjus jungiamosios detalės dalims. Todėl paviršiams, kuriems taikomi atitinkami reikalavimai, turi būti ribojama mažesnė paviršiaus šiurkštumo parametro vertė.

Valcavimo pagalbinio apdirbimo technologija yra naujo tipo apdirbimo technologija, kuri palaipsniui vystėsi tobulėjant mechaniniam apdirbimui. Paviršiaus valcavimo apdorojimo metodas yra pagalbinis paviršiaus modifikavimo metodas, kurio pranašumai yra mažas elastinis slėgis, maža trintis, tolesnis paviršiaus šiurkštumo Ra vertės sumažinimas, reikšmingas paviršiaus kietumo pagerėjimas ir padidėjęs paviršiaus atsparumas dilimui. Todėl jis sulaukė vis daugiau techninio personalo dėmesio ir palankumo.

Dėl naujos apdirbimo technologijos technikai labiau rūpinasi puikiomis medžiagomis, kurias galima pasiekti naudojant šią technologiją, tačiau mažai dalyvauja pasirenkant proceso parametrus ir jų įtaką apdorojimo kokybei. Paviršiaus valcavimo apdirbimo technologijoje apdirbimo parametrų, tokių kaip suklio greitis, ašinis pastūma, apdirbimo dažnis, statinis slėgis ir tepimas, pasirinkimas tiesiogiai lemia galutinę paviršiaus būseną.