Ar žinote, kad yra daugybė penkių ašių staklių?

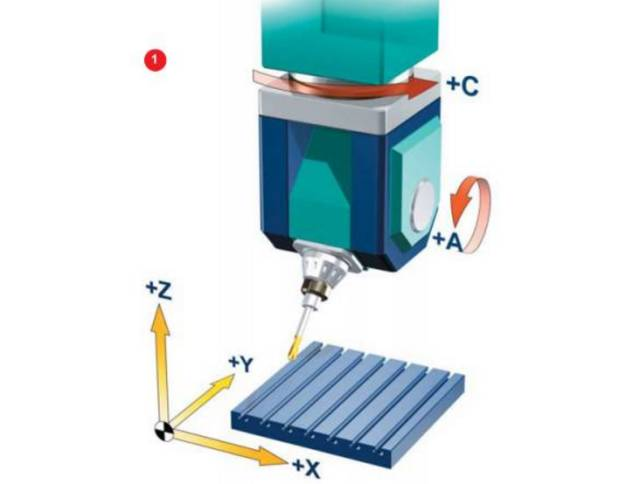

Penkių ašių apdirbimas, kaip rodo pavadinimas, yra CNC apdirbimo būdas. Staklės, naudojamos penkių ašių apdirbimui, kuri naudoja linijinį interpoliacijos judesį bet kuriose penkiose X, Y, Z, A, B ir C koordinatėse, paprastai vadinama penkių ašių staklėmis arba penkių ašių apdirbimo centru. Bet ar tikrai suprantate penkių ašių apdirbimą?

Penkių ašių technologijos kūrimas

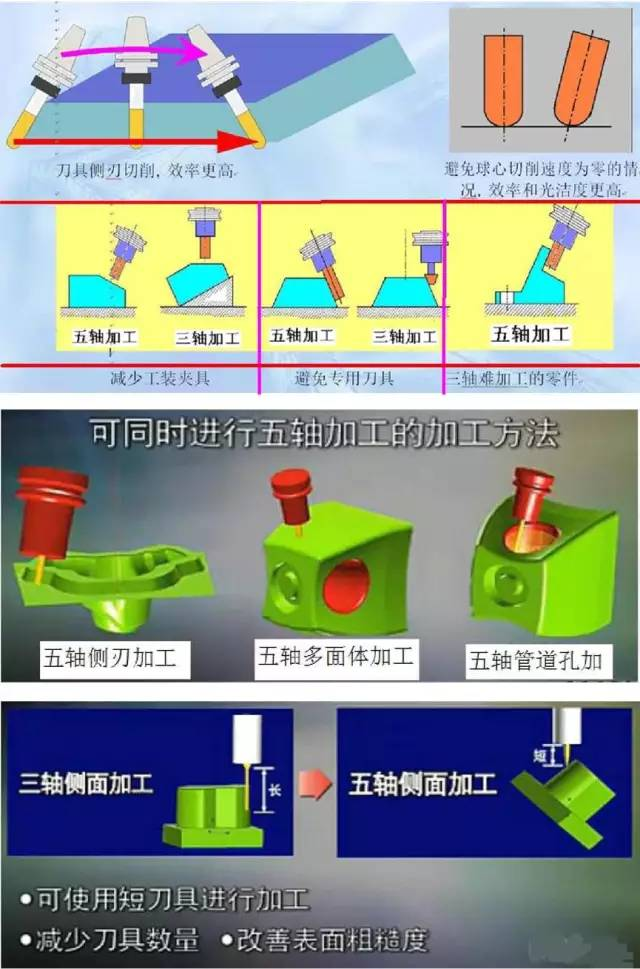

Dešimtmečius buvo paplitusi nuomonė, kad penkių ašių CNC apdirbimo technologija yra vienintelė priemonė apdirbti ištisinius, lygius ir sudėtingus paviršius. Kai žmonės susiduria su neišsprendžiamomis problemomis kurdami ir gamindami sudėtingus paviršius, jie imsis penkių ašių apdirbimo technologijos. Bet... Penkių ašių jungtis CNC yra sunkiausia ir plačiausiai naudojama CNC technologija. Jame integruotas kompiuterinis valdymas, didelio našumo servo pavara ir tikslaus apdirbimo technologija, ji taikoma efektyviam, tiksliam ir automatizuotam sudėtingų paviršių apdirbimui. Tarptautiniu mastu penkių ašių sujungimo CNC technologija yra laikoma šalies gamybos įrangos automatizavimo technologijos lygio simboliu. Išsivysčiusios Vakarų pramonės šalys dėl savo ypatingo statuso, ypač dėl didelio poveikio aviacijos, kosmoso ir karinės pramonės šakoms bei technologinio sudėtingumo, visada taikydavo penkių ašių CNC sistemų, kaip strateginių medžiagų, eksporto licencijų sistemą. Palyginti su trijų ašių jungties CNC apdirbimu, technologijos ir programavimo požiūriu penkių ašių CNC apdirbimas sudėtingiems paviršiams turi šiuos privalumus: 1) gerina apdirbimo kokybę ir efektyvumą 2) plečia procesų diapazoną 3) atitinka naują kryptį. sudėtinis vystymas

Penkių ašių CNC apdirbimas yra daug sudėtingesnis CNC programavimo, CNC sistemos ir mašinos struktūros požiūriu, palyginti su trijų ašių staklėmis dėl trikdžių ir įrankio padėties valdymo apdirbimo erdvėje. Taigi, penkias ašis lengva pasakyti, bet tikrai sunku jas įgyvendinti! Be to, dar sunkiau dirbti ir efektyviai taikyti!

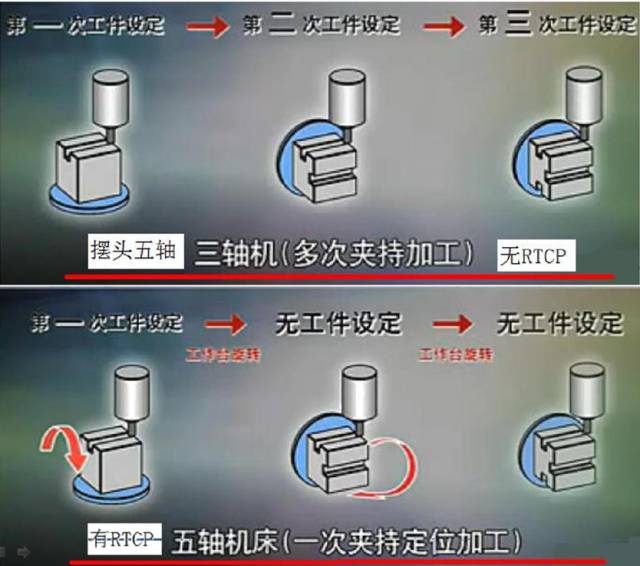

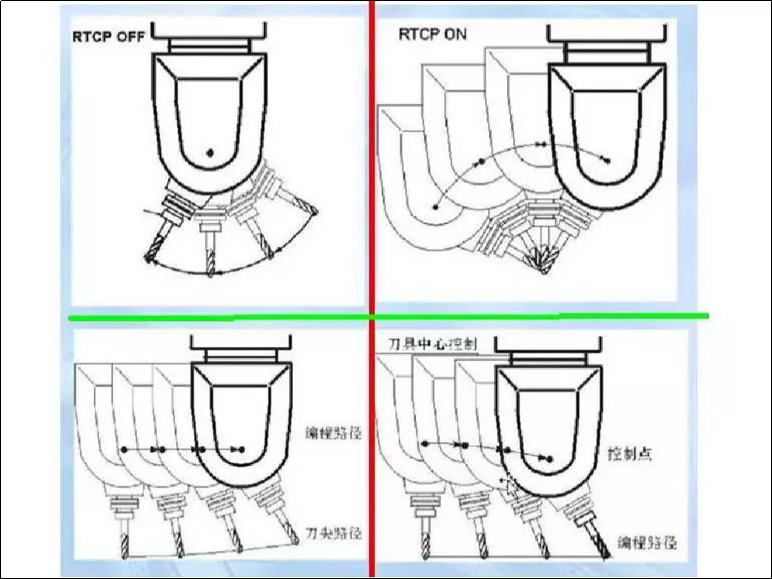

Kalbėdamas apie penkias ašis, turiu pasakyti, ar tai tiesa, ar klaidinga? Pagrindinis skirtumas tarp tikrosios ir klaidingos 5-ašies yra tai, ar ji turi RTCP funkciją. Todėl redaktorius specialiai ieškojo šio žodžio! RTCP, paaiškinkite, kad „Fidia“ RTCP reiškia „Rotating Tool Center Point“, o tai pažodžiui reiškia „sukantis įrankio centras“. Pramonėje jis dažnai šiek tiek verčiamas kaip „sukimasis aplink įrankių centrą“, o kai kurie žmonės tai tiesiogiai verčia kaip „programavimas aplink įrankių centrą“. Tiesą sakant, tai tik RTCP rezultatas. PA RTCP yra kelių pirmųjų žodžių „Realiojo laiko įrankio centro taško sukimas“ žodžių santrumpa. Heidelbergas nurodė panašią atnaujinimo technologiją kaip TCPM, kuri reiškia įrankių centro taškų valdymą. Kai kurie gamintojai panašias technologijas vadina TCPC, kuri reiškia „įrankio centro taško valdymą“ arba įrankio centro taško valdymą. Pagal pažodinę Fidia RTCP reikšmę, darant prielaidą, kad RTCP funkcija rankiniu būdu vykdoma fiksuotame taške, įrankio vidurio taškas ir tikrasis įrankio ir ruošinio paviršiaus sąlyčio taškas išliks nepakitę. Šiuo metu įrankio vidurio taškas patenka į normalųjį faktinį įrankio ir ruošinio paviršiaus sąlyčio tašką, o įrankio laikiklis suksis aplink įrankio vidurio tašką. Rutulinių galų pjaustytuvams įrankio vidurio taškas yra tikslinis CNC kodo trajektorijos taškas. Norint pasiekti tikslą tiesiog pasukti įrankio laikiklį aplink tikslinį trajektorijos tašką (ty įrankio centro tašką) RTCP funkcijos metu, būtina realiu laiku kompensuoti įrankio vidurio taško koordinačių poslinkį, kurį sukelia sukimas. įrankių laikiklio. Tik tada galima pakeisti kampą tarp įrankio laikiklio ir normalaus tikrojo įrankio ir ruošinio paviršiaus sąlyčio taško, išlaikant įrankio vidurio tašką ir tikrąjį sąlyčio tašką tarp įrankio ir ruošinio paviršiaus, siekiant maksimaliai padidinti pjovimo efektyvumą. rutulinių galų pjaustytuvus ir veiksmingai išvengsite trukdžių. Todėl atrodo, kad RTCP yra labiau orientuotas į stovėjimą įrankio centre (ty tiksliniame CNC kodo trajektorijos taške), valdant sukimosi koordinačių pokyčius. Penkių ašių staklės ir CNC sistemos be RTCP turi remtis CAM programavimu ir tolesniu apdorojimu, iš anksto planuojant įrankio kelią. Tai pačiai daliai, pakeitus stakles ar įrankį, CAM programavimas ir tolesnis apdorojimas turi būti atliktas iš naujo, todėl tai galima vadinti tik netikra penkių ašių ašimi. Daugelis buitinių penkių ašių CNC staklių ir sistemų priklauso šiam netikrų penkių ašių tipui. Žinoma, suprantama, kad kiti primygtinai reikalauja vadinti save penkių ašių jungtimi, tačiau ši (netikra) penkių ašių nėra ta (tikra) penkių ašių!

Todėl redaktorius konsultavosi ir su pramonės ekspertais. Trumpai tariant, tikroji penkios ašys reiškia penkių ašių penktą jungtį, o klaidinga penkių ašių ašys gali būti penkių ašių trys jungtys, o kitos dvi ašys atlieka tik padėties nustatymo funkciją! Tai dažnas posakis, o ne standartizuotas. Paprastai tariant, yra dviejų tipų penkių ašių staklės: vienas yra penkių ašių sujungimas, o tai reiškia, kad visos penkios ašys gali būti susietos vienu metu, o kitas yra penkių ašių padėties nustatymo apdirbimas. Tiesą sakant, tai yra penkių ašių trys jungtys, o tai reiškia, kad dvi besisukančios ašys gali suktis ir padėti, o vienu metu galima susieti tik tris ašis. Šio tipo penkių ašių staklės, paprastai žinomos kaip 3+2 režimas, taip pat gali būti suprantamos kaip klaidingos penkių ašių ašys.

Dabartinė penkių ašių CNC staklių forma

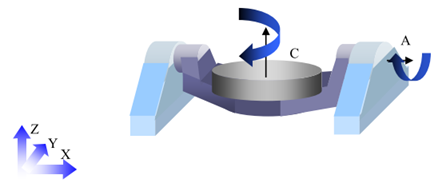

Mechaniškai projektuodami 5-ašies apdirbimo centrus, staklių gamintojai visada buvo įsipareigoję kurti naujus judėjimo režimus, kad atitiktų įvairius reikalavimus. Atsižvelgiant į įvairius šiuo metu rinkoje esančius penkių ašių staklių tipus, nors jų mechaninės konstrukcijos yra įvairios, dažniausiai yra šios formos:

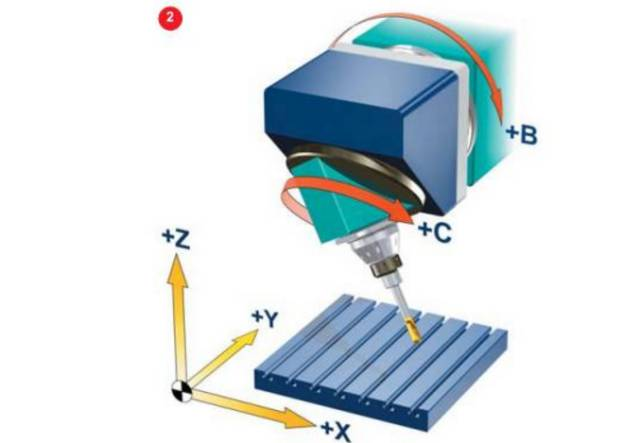

Dvi sukimosi koordinatės tiesiogiai valdo įrankio ašies kryptį (dvigubos švytuoklės forma)

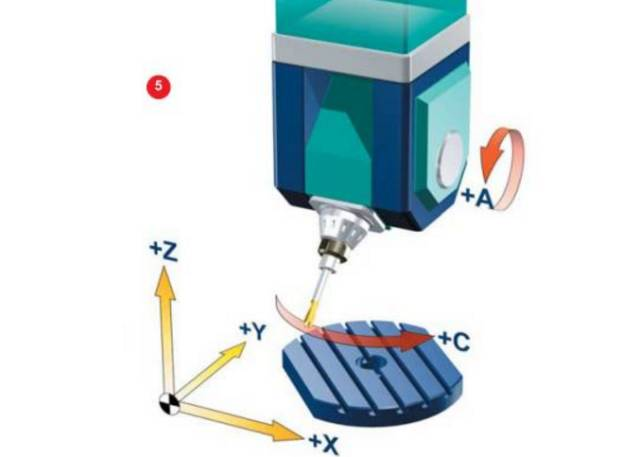

Dvi koordinačių ašys yra įrankio viršuje, bet sukimosi ašis nėra statmena tiesei ašiai (vertikalios švytuoklės tipas)

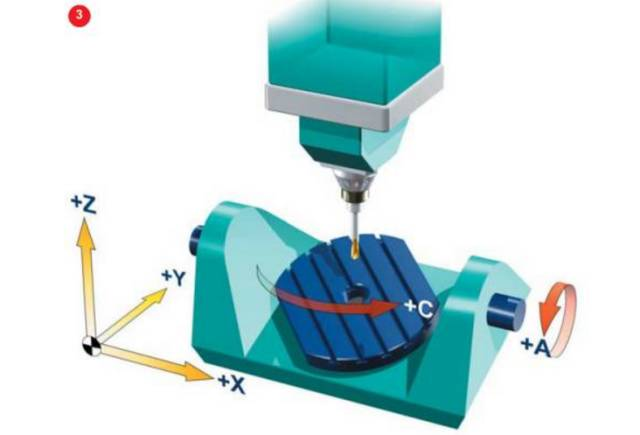

Dvi sukimosi koordinatės tiesiogiai valdo erdvės sukimąsi (dvigubo patefono pavidalu)

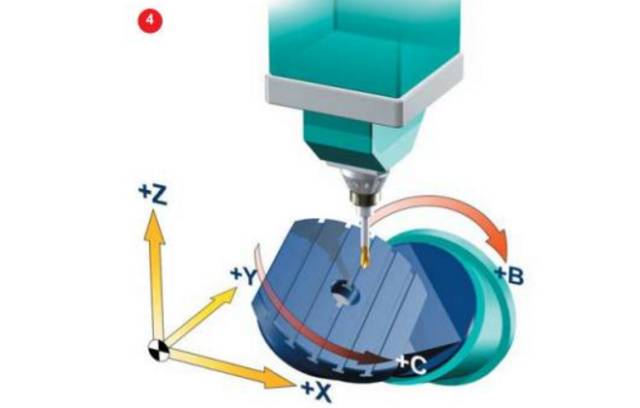

Dvi koordinačių ašys ant darbastalio, bet sukimosi ašis nėra statmena tiesei ašiai (vertikalus darbastalis)

Penkių ašių staklių konstrukcijose buvo pastebėtos dvi sukimosi koordinatės, viena veikianti įrankį, o kita – ruošinį (vieno siūbavimo ir vieno sukimosi forma). Manome, kad turėtume suprasti, ką ir kaip juda penkių ašių staklės.

Sunkumai ir kliūtys kuriant penkių ašių CNC technologiją

Visi jau seniai pripažino penkių ašių CNC technologijos pranašumą ir svarbą. Tačiau kol kas penkių ašių CNC technologijos taikymas vis dar apsiriboja keletu finansiškai stiprių padalinių ir vis dar yra neišspręstų problemų.

Žemiau redaktorius surinko kai kuriuos sunkumus ir kliūtis, kad sužinotų, ar jie atitinka jūsų situaciją?

Abstraktus ir sudėtingas penkių ašių CNC programavimo darbas yra kiekvieno tradicinio CNC programuotojo galvos skausmas. Trijų ašių staklės turi tik linijines koordinačių ašis, o penkių ašių CNC staklės turi įvairių konstrukcinių formų; Tas pats NC kodas gali pasiekti tą patį apdirbimo efektą skirtingose trijų ašių CNC staklėse, tačiau tam tikro tipo penkių ašių staklių NC kodas negali būti taikomas visų tipų penkių ašių staklėms. Be linijinio judesio, CNC programavimas taip pat turi derinti atitinkamus sukamojo judesio skaičiavimus, tokius kaip sukimosi kampo eigos patikrinimas, netiesinės klaidos patikrinimas, įrankio sukimosi judesio apskaičiavimas ir kt. Apdorojamos informacijos kiekis yra didelis, o CNC programavimas yra itin didelis. abstrakčiai. Penkių ašių CNC apdirbimo valdymo ir programavimo įgūdžiai yra glaudžiai susiję. Jei naudotojai prie staklių prideda specialių funkcijų, programavimas ir valdymas bus sudėtingesnis. Tik pakartotinai praktikuodami programavimą ir operatorius gali įgyti reikiamų žinių ir įgūdžių. Patyrusių programuotojų ir operatorių trūkumas yra pagrindinė kliūtis populiarinti penkių ašių CNC technologiją. Daugelis vietinių gamintojų yra įsigiję penkių ašių CNC stakles iš užsienio. Dėl netinkamo techninio mokymo ir paslaugų sunku pasiekti būdingas penkių ašių CNC staklių funkcijas, o staklių panaudojimo lygis yra labai žemas. Daugeliu atvejų geriau naudoti trijų ašių stakles. Reikalavimai NC interpoliacijos valdikliams ir servo pavaros sistemoms yra labai griežti. Penkių ašių staklių judesys yra penkių koordinačių ašies judesių derinys. Sukamųjų koordinačių pridėjimas ne tik padidina interpoliacijos operacijų naštą, bet ir žymiai sumažina apdirbimo tikslumą dėl nedidelių sukimosi koordinačių paklaidų. Todėl reikalaujama, kad valdiklis turėtų didesnį veikimo tikslumą. Penkių ašių staklių judėjimo charakteristikos reikalauja, kad servo pavaros sistema turėtų geras dinamines charakteristikas ir didelį greičio diapazoną.

Penkių ašių CNC NC programos patikrinimas yra ypač svarbus

Siekiant pagerinti mechaninio apdorojimo efektyvumą, būtina skubiai panaikinti tradicinį „bandomojo pjovimo metodo“ patikros metodą. Penkių ašių CNC apdirbimo metu NC programos patikrinimas taip pat tapo labai svarbus, nes ruošinys, paprastai apdorojamas penkių ašių CNC staklėmis, yra labai brangus, o susidūrimas yra dažna penkių ašių CNC apdirbimo problema: įrankis įsirėžia į ruošinys; Įrankis labai dideliu greičiu susiduria su ruošiniu; Pjovimo įrankių, staklių, tvirtinimo detalių ir kitos įrangos, esančios apdorojimo diapazone, susidūrimas; Judančių dalių ir staklių fiksuotų dalių arba ruošinių susidūrimas. Penkių ašių CNC susidūrimo prognozavimas yra sudėtingas, o tikrinimo programa turi išsamiai išanalizuoti staklių kinematiką ir valdymo sistemą. Jei CAM sistema aptinka klaidą, ji gali iš karto apdoroti įrankio kelią; Bet jei apdirbimo proceso metu aptinkamos NC programos klaidos, įrankio trajektorija negali būti tiesiogiai modifikuojama kaip trijų ašių CNC. Trijų ašių staklėje operatorius gali tiesiogiai keisti parametrus, pvz., įrankio spindulį. Penkių ašių apdirbimo atveju situacija nėra tokia paprasta, nes įrankio dydžio ir padėties pokyčiai turi tiesioginės įtakos tolesnei sukimosi judėjimo trajektorijai.

Įrankio spindulio kompensavimas

Penkių ašių jungties NC programoje įrankio ilgio kompensavimo funkcija vis dar veikia, tačiau įrankio spindulio kompensavimas neveiksmingas. Naudojant cilindrinius frezus kontaktinio formavimo frezavimui, reikia sukurti skirtingas programas skirtingo skersmens įrankiams. Šiuo metu populiarios CNC sistemos negali užbaigti įrankio spindulio kompensavimo, nes ISO faile nepateikiama pakankamai duomenų, kad būtų galima perskaičiuoti įrankio padėtį. CNC apdirbimo metu naudotojai turi dažnai keisti įrankius arba koreguoti tikslų įrankių dydį. Pagal įprastas apdorojimo procedūras įrankio trajektorija turi būti siunčiama atgal į CAM sistemą, kad ji perskaičiuotų. Dėl to viso apdorojimo proceso efektyvumas yra labai žemas. Norvegijos mokslininkai kuria laikiną šios problemos sprendimą, pavadintą LCOPS (Low Cost Optimized Production Strategy). Įrankio trajektorijos korekcijai reikalingi duomenys perduodami iš CNC programos į CAM sistemą, o apskaičiuota įrankio trajektorija tiesiogiai siunčiama į valdiklį. LCOPS reikalinga trečiosios šalies CAM programinė įranga, kurią būtų galima tiesiogiai prijungti prie CNC staklių, perduodant CAM sistemos failus, o ne ISO kodus. Galutinis šios problemos sprendimas priklauso nuo naujos kartos CNC valdymo sistemos įdiegimo, kuri gali atpažinti ruošinio modelio failus įprastuose formatuose (pvz., STEP) arba CAD sistemos failus.

Pašto procesoriai

Skirtumas tarp penkių ašių staklių ir trijų ašių staklių yra tas, kad ji taip pat turi dvi sukimosi koordinates. Įrankio padėtis konvertuojama iš ruošinio koordinačių sistemos į mašinos koordinačių sistemą, o tarp jų reikia atlikti keletą koordinačių transformacijų. Naudojant rinkoje populiarų pašto procesoriaus generatorių, galima sugeneruoti trijų ašių CNC staklių pašto procesorių tiesiog įvedus pagrindinius staklių parametrus. Penkių ašių CNC staklėms šiuo metu yra tik keletas patobulintų pašto procesorių. Penkių ašių CNC staklių pašto procesorių dar reikia tobulinti.

Kai naudojama trijų ašių jungtis, įrankio trajektorijoje nereikia atsižvelgti į ruošinio pradžios vietą ant staklių darbastalio. Pašto procesorius gali automatiškai tvarkyti ryšį tarp ruošinio koordinačių sistemos ir staklių koordinačių sistemos. Penkių ašių jungties atveju, pvz., apdirbant horizontalioje frezavimo staklėje su X, Y, Z, B ir C penkių ašių jungtimi, ruošinio padėties matmenys ant C sukamojo stalo ir padėties matmenys tarp B ir C sukamųjų stalų turi būti į kurį atsižvelgiama kuriant įrankio kelius. Darbuotojai paprastai daug laiko praleidžia nagrinėdami šiuos padėties santykius, kai tvirtinami ruošiniai. Jei pašto procesorius gali apdoroti šiuos duomenis, ruošinių montavimas ir įrankių trajektorijų apdorojimas bus labai supaprastintas; Tiesiog priveržkite ruošinį ant darbastalio, išmatuokite ruošinio koordinačių sistemos padėtį ir kryptį, įveskite šiuos duomenis į post-procesorių ir atlikite tolesnį įrankio kelio apdorojimą, kad gautumėte atitinkamą NC programą.

Netiesinės paklaidos ir singuliarumo problemos

Dėl sukimosi koordinačių įvedimo penkių ašių CNC staklių kinematika yra daug sudėtingesnė nei trijų ašių staklių. Pirmoji problema, susijusi su sukimu, yra nelinijinė klaida. Netiesinės klaidos turėtų būti priskirtos programavimo klaidoms ir gali būti kontroliuojamos sumažinant žingsnio atstumą. Išankstinio skaičiavimo etape programuotojai negali nustatyti netiesinių klaidų dydžio. Tik sugeneravus mašinos programą per postprocesorių galima apskaičiuoti netiesines klaidas. Įrankio trajektorijos tiesinimas gali išspręsti šią problemą. Kai kurios valdymo sistemos gali tiesinti įrankio kelią apdirbimo metu, tačiau dažniausiai tai atliekama postprocesoriuje. Kita sukimosi ašies sukelta problema yra singuliarumas. Jei singuliarumas yra ribinėje sukimosi ašies padėtyje, bet koks nedidelis svyravimas šalia singuliarumo gali sukelti sukimosi ašies apvertimą 180 laipsnių kampu, o tai yra gana pavojinga.

Reikalavimai CAD/CAM sistemoms

Norėdami valdyti penkiakampį apdirbimą, vartotojai turi pasikliauti brandžiomis CAD / CAM sistemomis ir turėti patyrusių programuotojų, kurie valdytų CAD / CAM sistemą.